¿Cómo hacer una tabla de cortar con punta de bricolaje?

Una tabla de cortar es una herramienta de cocina que se utiliza para varios tipos de procesamiento de alimentos. Le permite cortar, picar y moler alimentos manualmente.

Características y variedades

Su característica principal es la presencia de una superficie plana y uniforme, por lo que se puede utilizar con mayor eficiencia.

Los materiales con los que están hechas las tablas de cortar son plástico o varios tipos de madera. Los modelos de madera se consideran los más aceptables para el uso diario. Esto se debe al hecho de que durante el funcionamiento, la herramienta de corte ejerce un efecto mecánico sobre la tabla, lo que provoca daños microscópicos. Como resultado de estos daños, la superficie se destruye y pequeñas partículas del material del que está hecho caen sobre los productos.

Los planos de corte se diferencian entre sí por la forma, el nombre del material y el propósito.

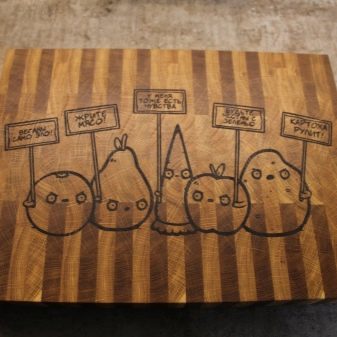

La forma del tablero puede influir en la forma en que se usa. Por ejemplo, la superficie de uno de sus lados se puede terminar con un patrón o patrón decorativo, lo que imposibilita el uso de este lado.

El material leñoso utilizado para hacer una tabla de cortar puede diferir según el uso previsto. Debido a sus propiedades en la fabricación de tableros, se le da la opción preferida. Hay especies de madera que se distinguen por altos parámetros de resistencia y resistencia a cargas destructivas. Entre los tipos de madera más populares utilizados en este caso se encuentran:

- roble;

- haya;

- nuez;

- ceniza;

- arce.

Los planos de corte de madera se dividen en dos tipos: ordinarios y finales. Su principal diferencia entre sí es la posición de la fibra de madera con respecto a la superficie de corte y la posición de la herramienta de corte. En el primer caso, la fibra se coloca horizontalmente, paralela a la superficie sobre la que está instalada. En el segundo caso, la dirección de la fibra es vertical.

Ventajas de una placa de extremo

Un tablero de este tipo tiene una serie de características que le otorgan ventajas específicas que determinan el área de uso. Dado que la fibra es vertical, su posición con respecto a la hoja de la herramienta de corte es perpendicular.

Este hecho determina la presencia de mayor fuerza. Esto se debe al hecho de que la parte final de la fibra de madera es mucho más resistente que su parte longitudinal. Por lo tanto, al serrar material de madera, es mucho más fácil cortar la pieza de trabajo a través de la fibra que a lo largo de ella.

Con esta función, los artesanos fabrican tablas de cortar duraderas. Estos artículos de cocina tienen demanda en entornos de alimentos de gran volumen, como restaurantes y comedores.

Gracias a las ventajas de los tableros de fibra verticales, se reduce el porcentaje de dinero y otros costos de recursos destinados a dotar a las cocinas públicas de utensilios especializados.

Principio de fabricación de tablones finales

Se utilizan tecnologías probadas en el tiempo en la producción de tableros finales para lograr el efecto deseado. Se sabe que un corte plano de un árbol, cuya fibra se dirige perpendicular a la superficie sobre la que se coloca, puede ser extremadamente frágil. Para compensar esta desventaja, la tabla de cortar está hecha de componentes pegados entre sí, cuya fibra tiene una dirección diferente entre sí. Para unir los componentes entre sí, es necesario seleccionar un adhesivo cuyas propiedades puedan asegurar la correcta conexión de las piezas de trabajo. La resistencia de las uniones entre las piezas de trabajo debe ser suficiente para mantener la integridad del tablero bajo cargas.

Dado que una tabla de cortar es un artículo del hogar que entra en contacto con los alimentos, solo debe usar pegamento especializado. Su empaque debe indicar permiso de uso para pegar materiales que estarán en contacto directo con alimentos. Esto evitará que las partículas de pegamento dañinas entren en el cuerpo humano, que consumirá alimentos preparados en esta placa.

Es importante comprar un adhesivo fabricado por fabricantes reconocidos a un representante autorizado. Existe una buena posibilidad de comprar pegamento falso que no esté formulado para su uso en estas situaciones.

El tablero final se fabrica de acuerdo con el siguiente principio.

- La pieza de trabajo de la tabla se corta en barras longitudinales. Su sección transversal, según la necesidad y el grosor del futuro tablero, puede ser cuadrada o rectangular.

- Los bloques en bruto obtenidos se giran alrededor de su eje un cuarto de vuelta para cambiar la dirección de la fibra de madera. Después de eso, permanecen juntos.

- Después del secado, el tablero obtenido como resultado de la manipulación anterior se corta con un corte transversal en barras posteriores, que, después de girar un cuarto alrededor de su eje, se vuelven a pegar.

- En la etapa final, se realiza el procedimiento de pulido de la superficie del tablero, diseñado para darle una condición de trabajo y presentación.

Autoproducción

Para hacer una tabla de cortar con sus propias manos, por ejemplo, de abedul, es necesario preparar los dibujos correspondientes y una tabla sólida de esta madera.Su ancho debe ser suficiente para proporcionar un espacio de trabajo óptimo para el futuro tablero. Todas las acciones se pueden dividir en pasos específicos.

- La junta debe pasar por un procedimiento de preparación inicial. En su marco, se lleva a cabo la eliminación de nudos que sobresalen, corteza lateral, procesamiento con un plano.

- Después de eso, puede comenzar a aserrar con una sierra circular, en la que está preestablecida la guía de corte al hilo. La presencia de este tope es obligatoria, ya que ayuda a realizar el corte al hilo de la manera más suave posible y proporciona un factor de seguridad para el uso de la máquina. La distancia entre el tope y la hoja de corte de la sierra circular debe corresponder al ancho de los bloques sobre los que se abre la pieza de trabajo. Esto tiene en cuenta el error creado por el grosor de la propia hoja de sierra.

- Después de cortar la pieza de trabajo en componentes de bloque, se pegan entre sí. En esta etapa, no se permite el pulido de las barras, ya que esto puede conducir a una violación de la correspondencia de su forma entre sí.

- En el proceso de unión de las barras, deben exprimirse con varias abrazaderas, lo que garantizará la confiabilidad del pegado. Después de veinticuatro horas, se lleva a cabo la siguiente etapa de aserrado de la pieza de trabajo.

- El aserrado se realiza en una dirección perpendicular a las líneas de la junta de cola. Además, las barras de material compuesto resultantes se pegan juntas de acuerdo con el principio de contrafuerte de fibras paralelas. La pieza de trabajo se coloca nuevamente en las abrazaderas.

- Una vez que se seca el pegamento, se vuelve a trabajar la pieza de trabajo. En su marco, se disponen todos los añadidos necesarios: taladrar agujeros para colgar, fresar huecos para manijas.

- Luego se lija la superficie de la tabla de cortar. Para ello, se utiliza un método de lijado mecánico para lograr el mejor resultado. Como abrasivo se utiliza papel de lija con diferentes tamaños de grano.

- La etapa final en la fabricación del tablero es cubrirlo con un material protector. Utiliza aceite mineral o cera de abejas mezclada con aceite de linaza. Esto protege la tabla de cortar de la humedad y aumenta su vida útil.

Para obtener información sobre cómo hacer de forma independiente una tabla de cortar final a partir de los restos de balaustres, consulte a continuación.